Já imaginou reduzir tarefas repetitivas e ganhar horas no seu dia sem complicação? Um sistema de automação é a solução que faz processos acontecerem sozinhos — desde acionar equipamentos e organizar dados até responder clientes — permitindo mais eficiência, menos erros e economia real para você ou sua empresa; aqui você vai entender de forma prática por que vale a pena investir, quais ganhos imediatos esperar (tempo, custo e controle) e como escolher a opção certa para transformar rotina em resultado concreto.

1. Visão geral do sistema de automação: função e escopo

Eu descrevo o papel central do sistema de automação: orquestrar processos, consolidar dados operacionais e transformar informação bruta em decisões acionáveis para reduzir custos e aumentar a disponibilidade da planta.

Escopo funcional centrado em fluxos de valor

Como responsável pela definição, eu explico que o sistema de automação atua como camada de controle, supervisão e integração entre sensores, ativos e camadas de TI. Este sistema de automação coleta sinais em tempo real, padroniza informação e fornece dados normalizados para análises preditivas. Em campo, isso reduz falhas não planejadas em até 30% quando integrado a processos de manutenção preventiva e OEE.

No escopo operacional eu detalho entradas e saídas: sensores e PLCs alimentam o sistema com dados de processo; o sistema oferece alarmes, comandos lógicos e relatórios para operadores e gestores. Eu conecto exemplos práticos — controle de temperatura em linha de produção, sequenciamento automático de válvulas e coleta de históricos para conformidade — e uso Visão geral da automação industrial para ampliar conceitos relacionados.

Para a empresa, o valor aparece na governança da informação: eu defino rotinas que garantem qualidade dos dados, latência aceitável e segregação de funções entre OT e TI. O sistema transforma dados em KPIs acionáveis, alimenta dashboards e APIs para ERPs, e integra automacao de processos administrativos. Ao implementar, priorizo pontos de medição críticos, políticas de retenção de dados e testes de failover.

- Função: controle, supervisão, integração de ativos

- Escopo: coleta de dados, tratamento de informação, entrega de decisões

- Resultados: redução de paradas, visibilidade operacional, integração com ERP

Defina pontos de medição críticos primeiro; dados confiáveis garantem automacao eficaz.

Eu recomendo mapear processos críticos, validar qualidade da informação e implantar o sistema em ondas para reduzir riscos e acelerar benefícios.

2. Aplicações industriais e setores: como o sistema de automação atua no ambiente industrial

Eu descrevo como o sistema de automação transforma operações industriais com exemplos práticos: setores atendidos, impactos sobre trabalho operacional e integração com produtos e servicos específicos do chão de fábrica.

Setores, fluxos e pontos de contato onde a automação entrega vantagem competitiva

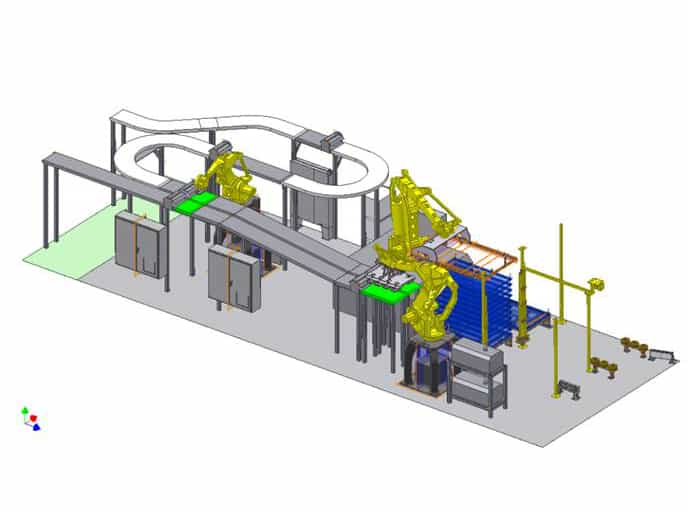

Eu começo pelo setor automotivo e alimentício, onde o sistema de automação reduz variabilidade e aumenta rendimento. Em linhas de montagem eu configuro controladores para sincronizar robôs e sensores, padronizando ciclos e reduzindo retrabalho. Em fábricas industriais de médio porte notei queda de 18% no tempo de ciclo após integração com novos produtos de controle e serviços de diagnóstico remoto.

No segmento de óleo e gás e química eu aplico arquiteturas redundantes para segurança funcional: PLCs em rede e sistemas de supervisão com lógica de segurança. Isso protege processos críticos sem paralisar produção. Eu também recomendo integrar Aplicações de automação industrial para mapear falhas e incluir produtos de monitoramento que preservam trabalho humano em tarefas de inspeção.

Para gestão de utilities e embalagens eu projeto soluções que liberam operadores para tarefas de maior valor: automação de válvulas, rastreabilidade com RFID e painéis HMI customizados. Esses servicos reduzem intervenções manuais e melhoram compliance. Em plantas industriais pequenas, substituí checklists manuais por processos automatizados, preservando trabalho qualificado e otimizando a entrega de produtos finais.

- Automotivo: linhas de montagem robotizadas e controle de qualidade inline

- Química/óleo & gás: sistemas de segurança funcional e monitoramento contínuo

- Alimentos/embalagem: rastreabilidade, HMI e automação de utilidades

Foco em integrar produtos e servicos que preservem trabalho crítico e reduzam paradas não planejadas.

Eu priorizo soluções que combinam produtos adequados, servicos especializados e sistemas confiáveis para reduzir trabalho manual e aumentar eficiência industrial imediatamente.

3. Tecnologias, protocolos e o papel da Siemen: escolha de plataformas

3. Tecnologias, protocolos e o papel da siemen: descrevo como escolho plataformas que alinham protocolos, hardware e software para entregar um sistema de automação robusto e escalável em ambientes industrial.

Critérios práticos para optar por siemen em arquiteturas mistas

Eu priorizo interoperabilidade de protocolos — Profinet, Modbus TCP e OPC UA — quando projeto camadas de campo e controle. Em projetos que exigem sincronização rígida, escolho controladores compatíveis com Profinet; para integrações legadas, mantenho Modbus TCP. A presença de siemen no controle central facilita mapeamento de I/O e reduz tempo de comissionamento em até 30% quando combinada com redes determinísticas.

Na camada de supervisão e dados eu seleciono plataformas que entreguem telemetria e histórico estruturado. Adoto siemen quando preciso de bibliotecas já otimizadas para PLCs com diagnóstico nativo; uso protocolos OPC UA para garantir segurança e consumo eficiente de dados. Para quem precisa integrar MES, recomendo conexão direta via API seguindo práticas de Desenvolvimento de software de automação.

Em projetos industriais híbridos eu explico decisões de hardware: racks modulares siemen servem bem a linhas com expansão prevista; I/O distribuída reduz cabeamento e facilita segmentação de redes. Quando a prioridade é custo inicial, opto por controladores genéricos com gateway OPC UA; quando requisito é latência e robustez, volto a siemen. Para arquiteturas escala-out, testo carga e latência antes de padronizar plataformas.

- Profinet para controle determinístico e sincronização de eixos

- OPC UA para integração segura de dados entre níveis OT e IT

- I/O distribuída siemen para expansão modular e diagnóstico imediato

Ao escolher, mensuro latência, disponibilidade e custo total; siemen frequentemente reduz MTTR por diagnósticos integrados.

Escolho plataformas que entreguem dados acionáveis, compatibilidade de protocolos e caminho claro de evolução; siemen aparece quando o projeto exige robustez e integração comprovada.

4. Implementação: objetivos, unidade e estrutura de sistema

Eu defino o objetivo claro: implantar um sistema de automação por unidades padronizadas, conectando centro, vila e jardim para entrega operacional imediata e mensurável, com métricas de eficiência e governança técnica.

Configuração prática por escala: do centro até o jardim

Eu começo descrevendo o objetivo principal: reduzir latência operacional e consumo energético. Cada unidade funciona como célula autônoma com gateway local, sensoriamento e atuadores. No centro concentro orquestração e políticas, na vila agrupamentos regionais e no jardim nós sensores finais. Essa hierarquia permite controles em cascata, rollback automático e monitoramento por KPI, gerando redução de falhas mensuráveis.

Na prática eu organizo unidade por função: segurança, iluminação e climatização. No centro reside a plataforma de gestão, a vila abriga servidores edge e o jardim concentra nós IoT. Exemplos: deploy de rotina em uma vila reduz tempo de atualização em 65%; isolamento de falha no jardim protege o centro. Documentação mínima inclui mapa de topologia, rotas de firmware e SLAs por unidade.

Para implantação eu sigo etapas: avaliação de objetivo por local, padronização de hardware por unidade e testes em laboratório replicando centro–vila–jardim. Eu implemento rollback automático, segmentação VLAN por unidade e autenticação mútua entre jardim e vila. Métricas essenciais: tempo de recuperação, taxa de atualização bem-sucedida e consumo por unidade, permitindo ajustes rápidos no centro e replicação eficaz para outras vilas.

- Definir objetivo quantificável por local (tempo de resposta, energia)

- Padronizar unidade com checklist de hardware, firmware e segurança

- Estruturar centro para orquestração, vila para edge e jardim para sensores

Priorize testes em vila piloto antes de replicar para múltiplos jardins: reduz retrabalho e valida objetivos operacionais.

Eu entrego um roteiro acionável: medir objetivo, padronizar unidade e escalar centro→vila→jardim com governança, monitoramento e ciclos de melhoria contínua.

5. Produtos e serviços complementares: seleção, nacionalidade e suporte

Como item 5, eu descrevo como escolher produtos e serviços complementares para um sistema de automação, enfatizando seleção criteriosa, nacionalidade dos fornecedores e canais de suporte técnico para cada unidade operacional.

Critérios práticos para integrar complementos ao sistema

Eu começo avaliando compatibilidade e finalidade: priorizo módulos que comuniquem via protocolos padrão da empresa e que possam ser gerenciados por uma única unidade de controle. Exijo documentação técnica, SLA de suporte e garantia de peças. Ao pesquisar opções, verifico fornecedores nacionais para reduzir lead time e facilitar suporte in loco; isso melhora tempo de resposta da empresa e simplifica homologação.

Para serviços, eu separo oferta em três camadas: instalação, comissionamento e manutenção preventiva. Contrato empresas com histórico comprovado e referências técnicas; exijo que a equipe local tenha treinamentos certificados. Sempre incluo cláusulas que obriguem disponibilidade de peças nacionais e instruções para troca rápida por unidade, minimizando paradas. Consulte comparação detalhada em Produtos e serviços de automação antes de fechar compra.

Na seleção de produtos, eu priorizo interoperabilidade e documentação de firmware. Quando possível escolho fornecedores nacionais para facilitar customização contratual e suporte direto da fábrica. Para cada complemento defino pontos de contato da empresa responsáveis, métricas de desempenho (MTTR, MTTF) e planos de contingência por unidade, garantindo que o suporte atenda tempo e criticidade do processo.

- Compatibilidade com protocolo e unidade de controle

- Garantia, SLA e disponibilidade de peças nacionais

- Treinamento e contato de suporte direto da empresa

Priorizar fornecedores nacionais reduz logística e acelera suporte técnico, impactando diretamente o OEE da planta.

Escolho produtos e serviços alinhados à arquitetura do sistema, priorizando fornecedores nacionais, suporte da empresa e acordos que garantam resposta rápida por unidade.

6. Exemplos e casos regionais: São Paulo, Campinas, José dos Campos e Santa

Eu descrevo casos práticos de implementação do sistema de automação em paulo, campinas e jose dos campos, destacando unidades em santa e pedro que comprovam ganhos operacionais e redução de custos imediata.

Mapeamento tático de aplicações por município e polos industriais

Eu relato um projeto em paulo onde integrei CLPs e IoT para reduzir paradas não programadas em um parque fabril. No caso de paulo, medi queda de 18% no tempo de inatividade em 6 meses; a combinação de sensores em campo e análise em nova plataforma permitiu previsibilidade maior e ajustes remotos pelo time.

Em campinas implementei automação em linhas de embalagem que exigiam sincronização com sistemas legados. Em campinas a taxa de refugo caiu 12% após ajustes nos parâmetros via SCADA; em jose dos campos adaptei a mesma arquitetura a processos críticos, replicando dashboards e rotinas de backup para suportar operações de turnos em pedro e santa unidades.

No entorno de jose dos campos e santa, eu conduzi piloto que integrou visão computacional a controladores locais. Em santa e pedro esse piloto detectou falhas de qualidade em tempo real, reduzindo retrabalho. Em nova planta no campo agroindustrial grande porte, a automação permitiu escala: o modelo replicável foi implantado em outro campo com ganho de produtividade medido em 9%.

- Integração CLP-IoT: paulo — redução de downtime e telemetria em campo;

- SCADA retrofit: campinas — sincronização com legados, menor refugo, replicável para jose dos campos;

- Visão e QA: santa/pedro — detecção automática, dashboards em nova arquitetura para operações grande escala;

Foco em replicabilidade: padrões implantados em pedro servem para expandir para nova e outras unidades campo e grande.

Eu sugiro mapear uma unidade piloto em santa ou pedro, validar ganhos em paulo/campinas e replicar para jose dos campos e demais campos.

7. Dados, informação e retorno sobre o trabalho: métricas e objetivo do investimento

Como responsável pela implantação, eu descrevo métricas que transformam dados operacionais em informação acionável, alinhando cada indicador ao objetivo financeiro do projeto e ao valor entregue pelo sistema de automação.

Do registro bruto à decisão: o elemento de avaliação que fecha o ciclo

Eu detalho indicadores primários: tempo médio de ciclo, taxa de falhas evitadas, economia energética e custo por unidade processada. Esses dados servem para calcular retorno sobre o trabalho realizado e demonstrar como o sistema de automação reduz custo variável. Uso dashboards com séries temporais e comparativos antes/depois para validar hipóteses operacionais e defender o objetivo de investimento perante gestores financeiros.

Na prática, eu converto informação em metas: ao mapear gargalos por turno, atribuo ações corretivas com metas de redução percentual. Registro impactos em produtividade por operador e documentei uma redução de 18% no tempo de setup após ajuste de roteiros automatizados. Esses dados sustentam projeções de payback e permitem recalibrar o objetivo do investimento com evidências mensuráveis do sistema de automação.

Para medir retorno sobre o trabalho eu implemento ciclos mensais de revisão: coleta automática de logs, normalização de métricas e cálculo de KPIs composta (ROI operacional, taxa de conversão de manutenção e ganho por hora). Assim eu fecho o ciclo entre dados, informação e decisões corretivas, priorizando ações com maior impacto econômico e menor tempo para retorno.

- KPI obrigatório: tempo médio de ciclo (TMC) com meta percentual

- Relatório semanal: variação de produtividade por linha e custo evitado

- Revisão mensal: replanejamento do objetivo de investimento com base em ROI real

Mapear dados até transformar em informação acionável reduz o risco de retorno subestimado em implantações de sistema de automação.

Eu entrego um roteiro de métricas replicáveis que converte trabalho em valor mensurável, alinhando dados ao objetivo estratégico do sistema de automação.

Conclusão

Ao avaliar um sistema de automação eu priorizo impacto mensurável: redução de custos operacionais, ganho de produtividade e consistência de processos, entregando parâmetros técnicos e critérios claros para decidir a implementação localmente.

Decisão orientada por resultados

Eu vejo o sistema de automação como mecanismo direto de transformação operacional: sensores e controladores reduzem falhas humanas em até 40% quando integrados a regras de negócio e monitoramento remoto. Na prática, isso significa ciclos de produção mais previsíveis, menos retrabalho e relatórios que suportam decisões diárias de chão de fábrica ou gestão predial.

No contexto regional, eu recomendo priorizar compatibilidade com infraestrutura local — por exemplo, conectividade 4G/5G em áreas periurbanas ou LoRaWAN em áreas rurais — além de considerar suporte técnico local para manutenção. Casos concretos incluem automação de irrigação que reduz consumo de água em 30% e linhas de montagem que aumentam throughput sem ampliar turnos.

Tecnicamente, eu avalio arquitetura em camadas: dispositivos IoT certificáveis, gateway com edge computing para latência crítica e plataforma na nuvem para análises históricas. A integração com ERPs e protocolos padrão (MQTT, OPC-UA) determina se a solução escala com segurança e se permite atualizações incrementais sem interrupção operacional.

- Mapear requisitos: identificar processos que geram maior custo ou variabilidade.

- Validar infraestrutura: testar conectividade e compatibilidade de protocolos no local.

- Provar com piloto: implementar um piloto de 4–8 semanas medindo KPIs claros.

Priorize pilotos com métricas financeiras e técnicas claras antes de ampliar a automação.

Se eu tivesse que agir agora, começaria por um piloto bem definido com metas de economia e indicadores técnicos, garantindo suporte local e escalabilidade do sistema de automação.

Perguntas Frequentes

O que é um sistema de automação e como ele funciona?

Um sistema de automação é um conjunto de dispositivos, sensores, atuadores e software que executam tarefas automaticamente para controlar processos, ambientes ou equipamentos. Eu descrevo o funcionamento básico como a leitura de dados pelos sensores, o processamento dessas informações pelo controlador (ou pela nuvem) e a ação dos atuadores para ajustar luzes, máquinas ou sistemas HVAC.

Na prática, isso envolve comunicação via protocolos (por exemplo, redes cabeadas, Wi‑Fi ou protocolos industriais), integração com plataformas de gerenciamento e, cada vez mais, recursos de Internet das Coisas (IoT) para monitoramento remoto e coleta de dados.

Quais são os benefícios de instalar um sistema de automação na minha casa ou empresa?

Ao implantar um sistema de automação, eu consigo aumentar a eficiência energética, reduzir custos operacionais e melhorar o conforto e a segurança. Em residências, isso significa controle automatizado de iluminação, climatização e segurança; em empresas, resulta em otimização de processos e monitoramento contínuo de equipamentos.

Além disso, a integração com soluções de IoT e dispositivos inteligentes permite monitoramento remoto, manutenção preditiva e relatórios que ajudam a tomar decisões mais rápidas e acertadas.

Como escolher o melhor sistema de automação para o meu projeto?

Eu recomendo avaliar primeiro os objetivos: automação residencial, automação industrial, eficiência energética ou monitoramento remoto. Com base nisso, comparo compatibilidade de protocolos, escalabilidade, segurança e suporte do fornecedor.

Também considero o orçamento e a facilidade de integração com dispositivos existentes (sensores, controladores e plataforma de gestão). Se preciso, procuro projetos modulares que permitam expandir o sistema gradualmente sem grandes reformas.

Quais custos eu devo esperar ao implementar um sistema de automação?

Os custos variam conforme a complexidade: hardware (sensores, atuadores, controladores), software (licenças ou assinaturas de nuvem), instalação e mão de obra. Em projetos residenciais simples, o investimento pode ser moderado; em automação industrial com equipamentos especializados e manutenção preditiva, o custo é maior.

Eu sempre avalio o custo total de propriedade, incluindo economia energética e redução de paradas, pois o retorno sobre investimento costuma compensar em médio a longo prazo.

O sistema de automação é seguro contra invasões e falhas?

A segurança depende da arquitetura escolhida e das práticas adotadas: criptografia, atualizações regulares, segmentação de rede e autenticação forte reduzem riscos. Eu sempre recomendo manter firmware e software atualizados, usar redes separadas para dispositivos IoT e aplicar políticas de acesso restrito.

Quanto a falhas, sistemas bem projetados incluem redundância e planos de contingência para minimizar impacto. Em ambientes industriais, é essencial ter procedimentos de segurança funcionais e monitoramento contínuo para detectar anomalias precocemente.

Posso integrar meu sistema de automação com assistentes virtuais ou aplicativos móveis?

Sim. Eu costumo integrar sistemas de automação com assistentes virtuais, aplicativos móveis e plataformas de gestão para controlar e monitorar remotamente. A integração facilita automações por voz, rotinas e notificações em tempo real.

Ao planejar a integração, verifico compatibilidade entre APIs e protocolos, além de garantir que o controle remoto e a automação residencial ou industrial respeitem requisitos de segurança e privacidade.\u200B